Présentation de l'unité Weixian 79 et comparaison des différents systèmes de neutralisation

Jul 06, 2023

1. Description de l'unité 79 de Weixian

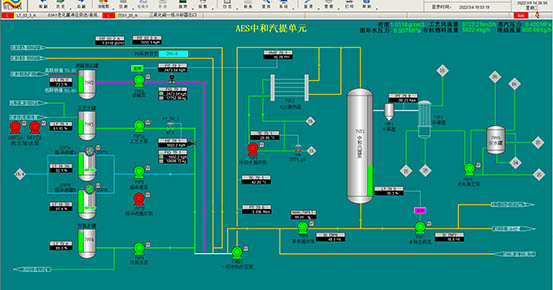

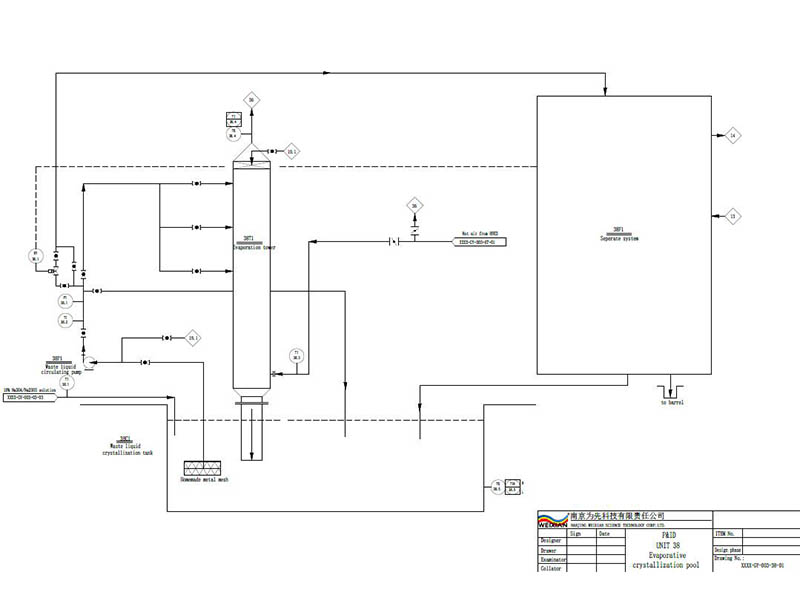

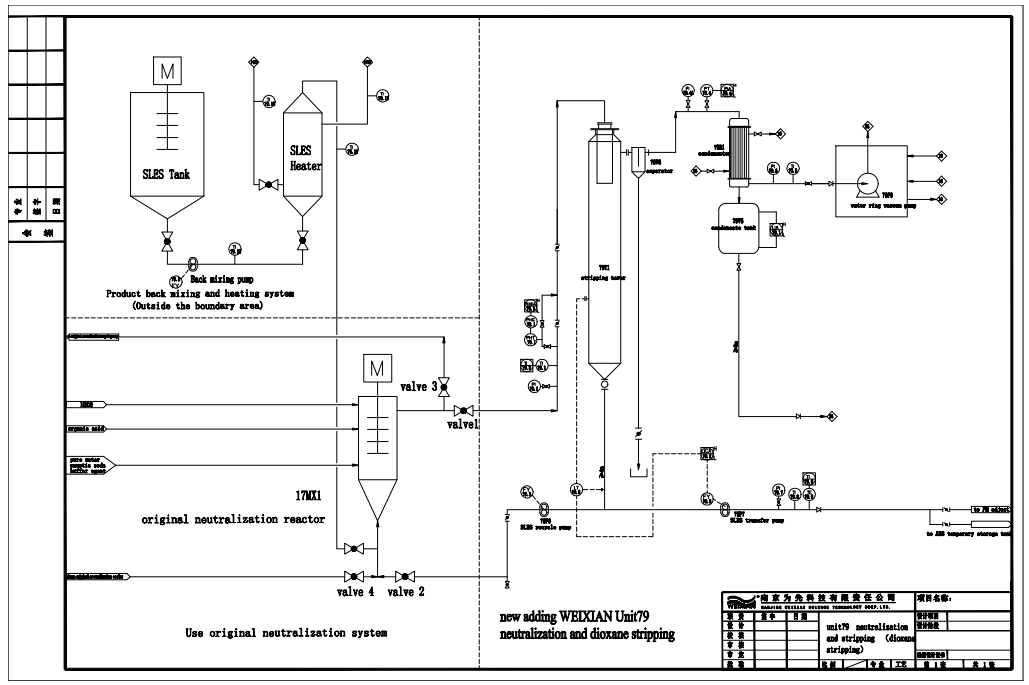

1.1 Le principe de l'unité 79 de neutralisation et de décapage des dioxanes de WEIXIAN est que les matières premières acides et basiques seules avec 10 fois (1000%) refroidies, dégazées et décapées au dioxane SLES se mélangent et réagissent dans le réacteur de neutralisation (79MX1). Dans la réaction, une petite quantité de chaleur est générée, ce qui provoque une élévation de température très visible (3-5℃). Cela garantit que la valeur du pH des matériaux neutralisants est stable et que la couleur est claire. Pendant ce temps, le réacteur de neutralisation (79MX1) maintient la pression de sortie constamment à 0,3 bar, rend l'alimentation en acide, base, tampon et agent de blanchiment stable.

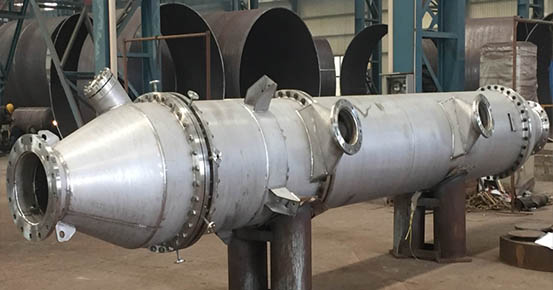

1.2 Le matériau qui sort du réacteur de neutralisation (79MX1) entre dans la tour de décapage (79T1). Sous vide et à basse température (45-55℃), le matériau évapore l'humidité, refroidit, élimine le dioxane et dégaze. Parce qu'il n'y a pas d'équipement rotatif et que le matériau n'entre pas en contact avec la paroi intérieure de la tour de décapage ; l'entretien, l'alimentation électrique et le nettoyage ne sont pas nécessaires. De plus, la durée pendant laquelle le matériau passe du réacteur de neutralisation à la tour de décapage est suffisante pour le blanchiment.

1.3 Au bas de la tour de décapage (79T1), la quantité de matériau (qui a été refroidie, dégazée et débarrassée du dioxane) est de 10 fois la capacité, via la pompe de recyclage SLES 79P6, va au réacteur de neutralisation (79MX1). Ainsi, 79MX1-79T1-79P6 forme la ligne de processus principale de l'unité 79.

1.4 Le matériau (a été refroidi, dégazé et débarrassé du dioxane) passe par la pompe de transfert SLES (79P7) et est déchargé du système. La vapeur à basse température est condensée par un condenseur et l'eau condensée (contient du dioxane) est évacuée (200 ppm, 75 kg/t SLES). La pompe à vide de recyclage (79P9) crée la condition de vide.

1.5 Alimentation des matériaux auxiliaires : l'eau pure est contrôlée par un débitmètre massique et une vanne de réglage (la petite vanne de réglage est destinée à la production de produits à haute concentration, la grande vanne de réglage est destinée aux produits à faible concentration). La soude caustique liquide est également contrôlée par un débitmètre massique et une vanne de réglage ; le tampon et les agents de blanchiment sont contrôlés par des pompes doseuses.

1.6 Ce système produit également de l'AOS en adoptant la dérivation de la sortie du réacteur de neutralisation (79MX1). Lors de la production d'AOS, la pompe à vide ne fonctionne pas, le matériau neutralisé n'a pas besoin d'être refroidi, il passe à l'hydrolyse de sultone par Material Pump 79P7.

1.7 Le système est sous vide et la valeur du pH ≤ 7,5, l'augmentation de température de la réaction de neutralisation est très inférieure (température du matériau ≤ 55℃) et atteint les meilleures exigences de production de sel d'ammonium SLES.

2. Comparaison de différentes technologies de neutralisation SLES

À l'heure actuelle, il existe quatre technologies différentes de neutralisation continue : 1. Neutralisation en deux étapes de la technologie italienne ; 2. Type de pompe Neutralisation de la technologie américaine ; 3. Neutralisation sous vide de la technologie italienne et 4. Neutralisation et décapage au dioxane de WEIXIAN.

Les deux premiers types sont des technologies de neutralisation courantes, les deux utilisent un équipement de mélange à cisaillement à grande vitesse pour mélanger complètement l'alimentation et le SLES de refluage, puis via une pompe de recyclage SLES et un refroidisseur pour éliminer la chaleur de neutralisation. Après cela, 15 fois (1500 %) de rendement vers l'équipement de mélange de neutralisation pour refluer, 1 fois de rendement pour la manipulation du produit. La différence entre ces deux types est la suivante : la neutralisation de type pompe va directement à la manipulation du produit. Cependant, la neutralisation en double étape passe d'abord au 2ème équipement de mélange pour remixer, puis à la manipulation du produit. L'avantage de ces deux types est à la fois d'avoir un débit massique de reflux SLES, de faire monter la température en dessous de 5 ℃ et de stabiliser la valeur du pH. Selon les expériences pratiques, tant que la concentration en SO3, la teneur en huile libre et surtout le temps de séjour des sulfates restent les mêmes, les différents indicateurs seront tous les mêmes, tels que la stabilité du pH et la teneur en dioxane.

Ces deux derniers types sont tous deux des technologies de neutralisation multifonctions, intégrant le mélange de neutralisation, le refroidissement de neutralisation, l'extraction du dioxane sous vide et le dégazage sous vide.

La neutralisation sous vide transfère les matériaux de réaction vers un évaporateur à film essuyé dans lequel la réaction a lieu. Simultanément, l'évaporation de l'humidité, l'élimination du dioxane et le dégazage se déroulent sous vide. Cette technologie adopte un évaporateur à film essuyé pour le mélange de neutralisation et l'évaporation de l'humidité, et l'évaporateur à film essuyé a une zone d'évaporation limitée. Il se caractérise par un coût élevé et une consommation d'énergie élevée du moteur et la quantité d'alimentation de SLES est limitée. Généralement, pour une installation SLES de 3,8 t/h, la zone d'évaporation valide est de 10㎡ (sans reflux SLES). S'il a 2 à 3 fois le reflux, la zone d'évaporation valide doit atteindre 30㎡. En ce qui concerne ce type d'équipement, non seulement la considération de traitement, mais aussi le coût et la consommation d'énergie devraient être de gros problèmes. La neutralisation sous vide n'a pas de reflux SLES, cela provoquera une trop grande élévation de température, la température du matériau seraitêtre supérieur à 85 ℃ et conduire à une valeur de pH instable.

La technologie de neutralisation et de décapage du dioxane de WEIXIAN consiste à mélanger entièrement le matériau de réaction dans la pompe ou le mélangeur de réaction de neutralisation avec un reflux SLES 10 fois (1000%), l'augmentation de température est contrôlée à environ 3-5 ℃. Ensuite, SLES se rend à la tour de décapage et s'y disperse. Simultanément, évaporez l'humidité et dégazez dans des conditions de vide de -0,09/-0,095 mpa. Il réalise en même temps la neutralisation, le refroidissement, l'extraction du dioxane et le dégazage, et il surmonte l'élévation de température élevée, la mauvaise stabilité du pH et la consommation d'énergie élevée de la technologie de neutralisation sous vide. De plus, il produit du SLES avec une faible teneur en dioxane (garantie inférieure à 10 ppm, 1 à 5 ppm est réalisable) sous une concentration de SO3 plus élevée (3 %) et une teneur en huile libre inférieure (1,2 %), ce qui signifie une faible consommation d'énergie, une faible consommation unitaire de matière première et faible teneur en dioxane. La technologie de neutralisation et de décapage du dioxane de WEIXIAN peut également être utilisée pour neutraliser l'AOS et le SLS.

En ce qui concerne la technologie de neutralisation commune, si la teneur en dioxane atteint moins de 15 ppm, la concentration de SO3 serait de 2,3 à 2,5 % et la teneur en huile libre serait de 1,5 à 1,7 %, ce qui signifie 15 kWh de consommation d'énergie en plus et 3 à 5 kg de matières premières organiques en plus. consommation de matière pour produire chaque tonne de SLES à 70 %.

3. L'avantage de l'unité 79 résumé

Tout d'abord, en ce qui concerne la neutralisation SLES, le refroidissement, l'extraction et le dégazage du dioxane, tous les paramètres de la neutralisation et de l'extraction du dioxane de l'unité 79 de WEIXIAN sont meilleurs que la neutralisation sous vide de Ballestra. Deuxièmement, avec l'unité 79, la teneur en SO3 peut être augmentée de 2,75 % à 3,75 % tandis que l'usine de sulphation produisant du SLES, et la teneur en dioxane et en huile libre restent faibles. Cela signifie que la capacité peut être augmentée de 40 % maximum, la consommation de l'unité d'alimentation électrique peut être réduite de 40 %, sans qu'il soit nécessaire d'améliorer la qualité de l'air sec.

L'unité 79 de WEIXIAN combine la neutralisation, le refroidissement des matériaux, le dégazage et le décapage du dioxane en un seul processus ; produit du sel de sodium/ammonium à faible/haute concentration de SLES/SLS et d'AOS. Son flux de processus est court et simple, de sorte que le fonctionnement est stable et facile. Le 79T1 est un équipement statique, sans moteur ni pièces en rotation, il ne freine pas. La réaction de neutralisation a lieu dans 79MX1, avec une grande quantité de recyclage de boue, l'augmentation de la température est inférieure à 5 ℃, la couleur du produit et la valeur du pH sont bonnes et stables. Il utilise la chaleur de neutralisation pour évaporer l'humidité et le dioxane sous vide et à basse température, la chaleur supplémentaire des appareils de chauffage n'est pas nécessaire. En obtenant une faible teneur en dioxane, une faible consommation électrique unitaire, une faible consommation unitaire de matières premières organiques et une faible consommation d'énergie, c'est la meilleure technologie parmi les concurrents internationaux.

Unité 79 Neutralisation et Décapage au Dioxane Chine, Fournisseur Unité 79 Neutralisation et Décapage au Dioxane - njweixian.com