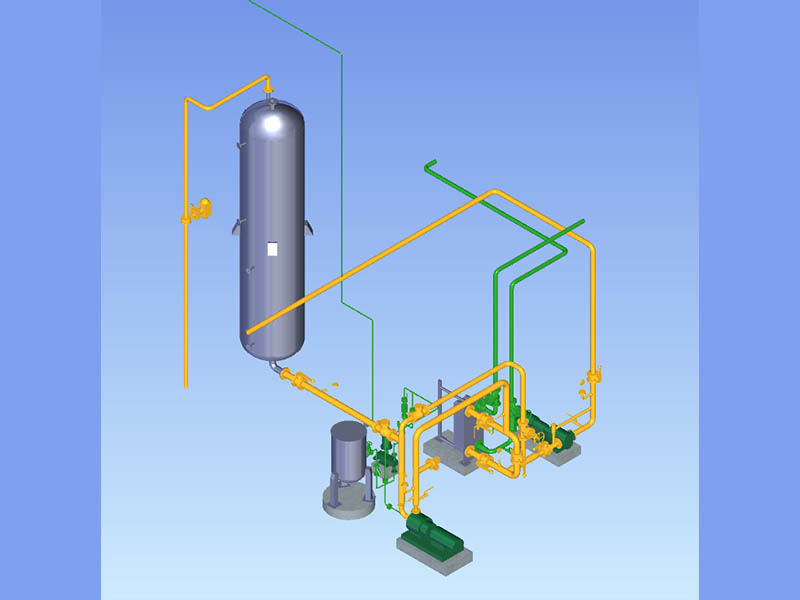

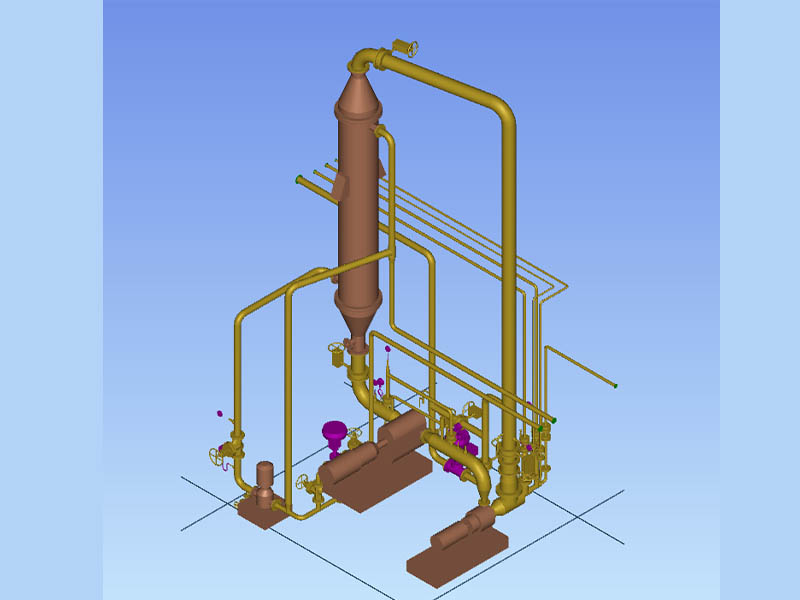

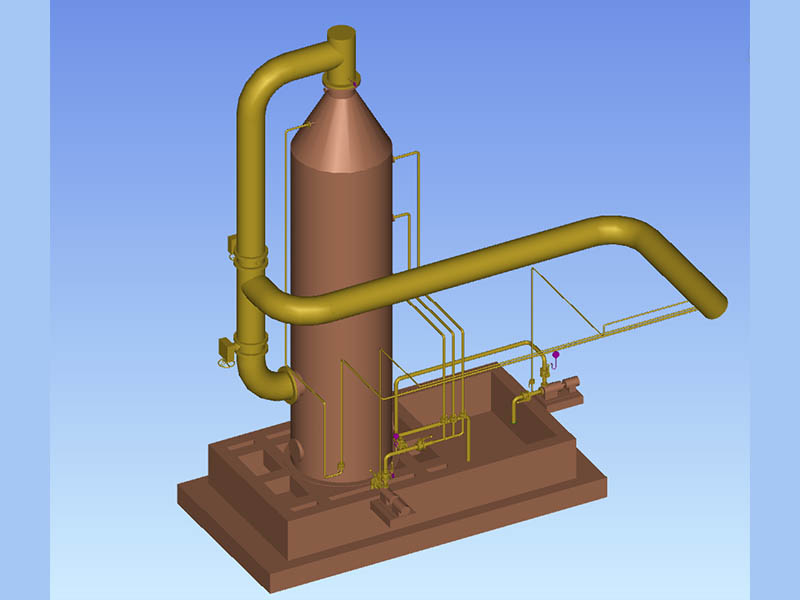

Le soufre liquide ou solide passe dans des conduites isolées par un serpentin à vapeur et une chemise, puis introduit dans le réservoir de fusion du soufre, puis pompé vers le réservoir de haut niveau et continue le transfert vers le brûleur à soufre par une pompe à engrenages immergée ou une pompe à engrenages isolée par la chemise à vapeur. En adoptant le débitmètre massique et le VFD de la pompe à engrenages, le débit de soufre liquide est contrôlé à un débit stable.

Caractéristiques : la pompe à engrenages à soufre liquide WEIXIAN ne sera pas bloquée par des impuretés et le débit de soufre liquide est contrôlé par le débitmètre massique et le VFD, de sorte que le débit est stable et précis ; permet également d'obtenir des paramètres de fonctionnement en ligne lisibles, ce qui offre la meilleure commodité pour contrôler la concentration de SO3, l'ajustement des performances de l'usine et la commutation des produits.

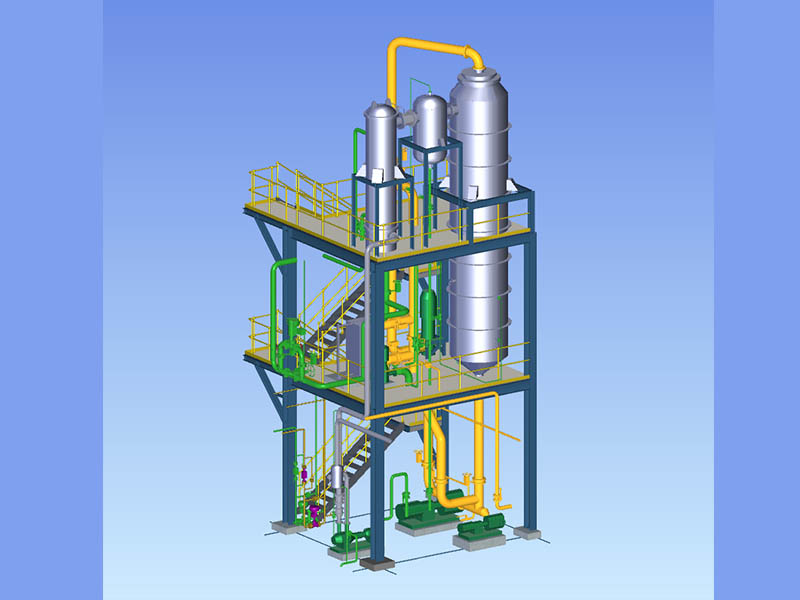

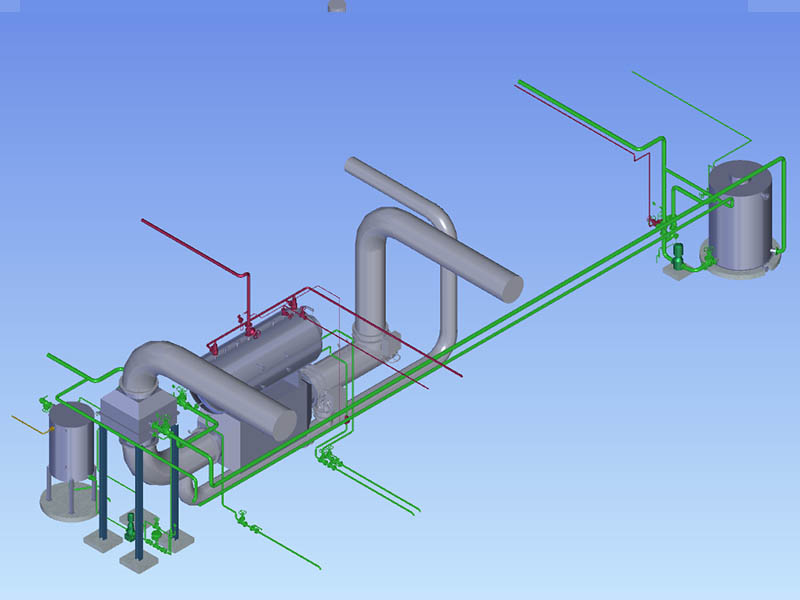

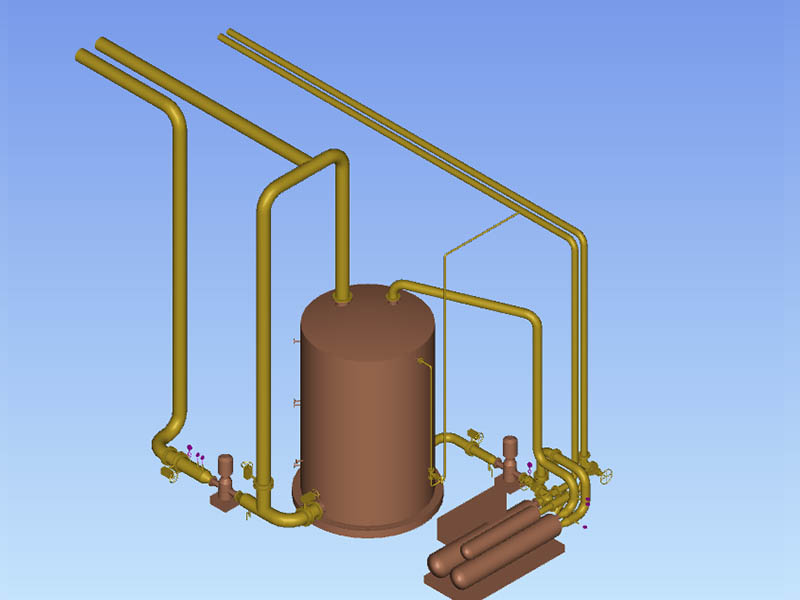

L'air de l'atmosphère est comprimé par le ventilateur principal et transféré vers un déshumidificateur, puis élimine la plupart de l'humidité par refroidissement et refroidissement à l'eau, puis l'air passe au gel de silice pour une déshumidification en profondeur, et obtient enfin de l'air sec avec un point de rosée de -60℃. Le débit d'air sec (Nm3/h ou kg/h) est contrôlé par la vitesse du ventilateur principal (à travers le débitmètre à orifice et le ventilateur principal VFD).

Caractéristiques: L'échangeur de chaleur à ailettes de refroidissement par air utilise SS304 comme plaque à ailettes et tube, la durée de vie est beaucoup plus longue que le tube en cuivre et la plaque en aluminium.

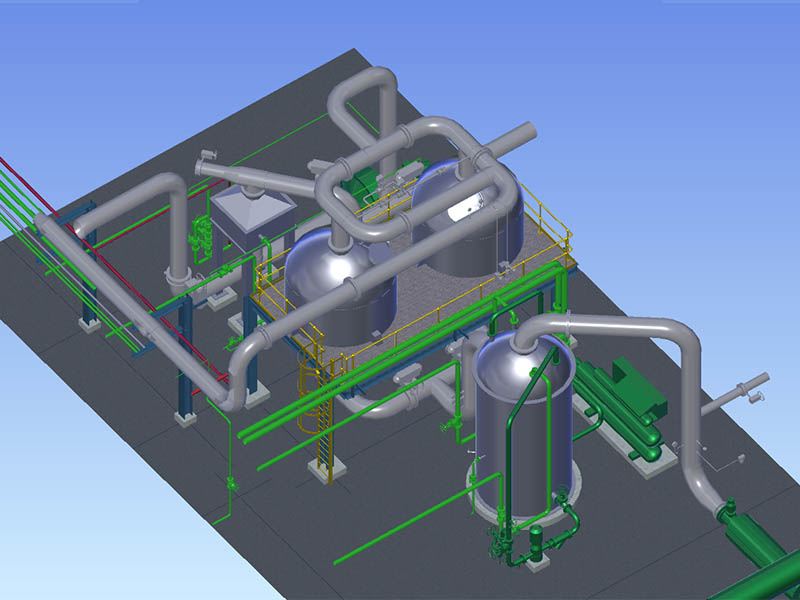

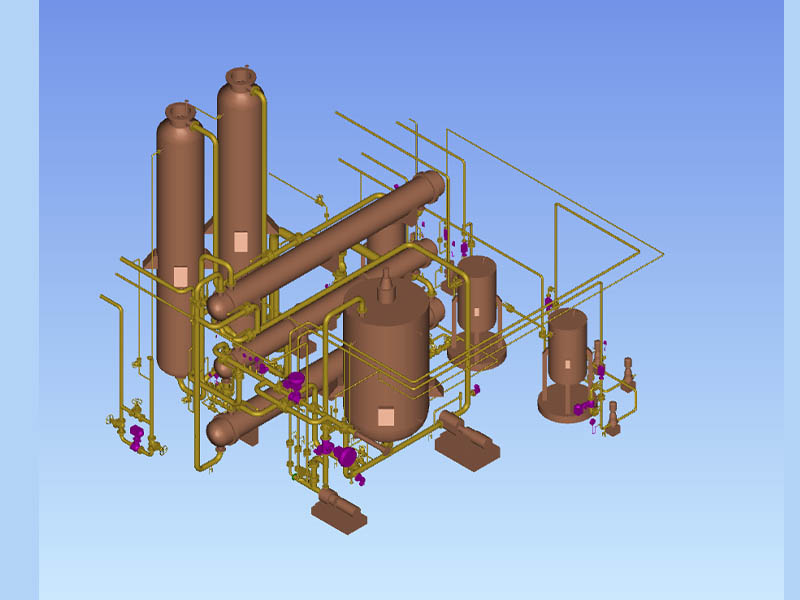

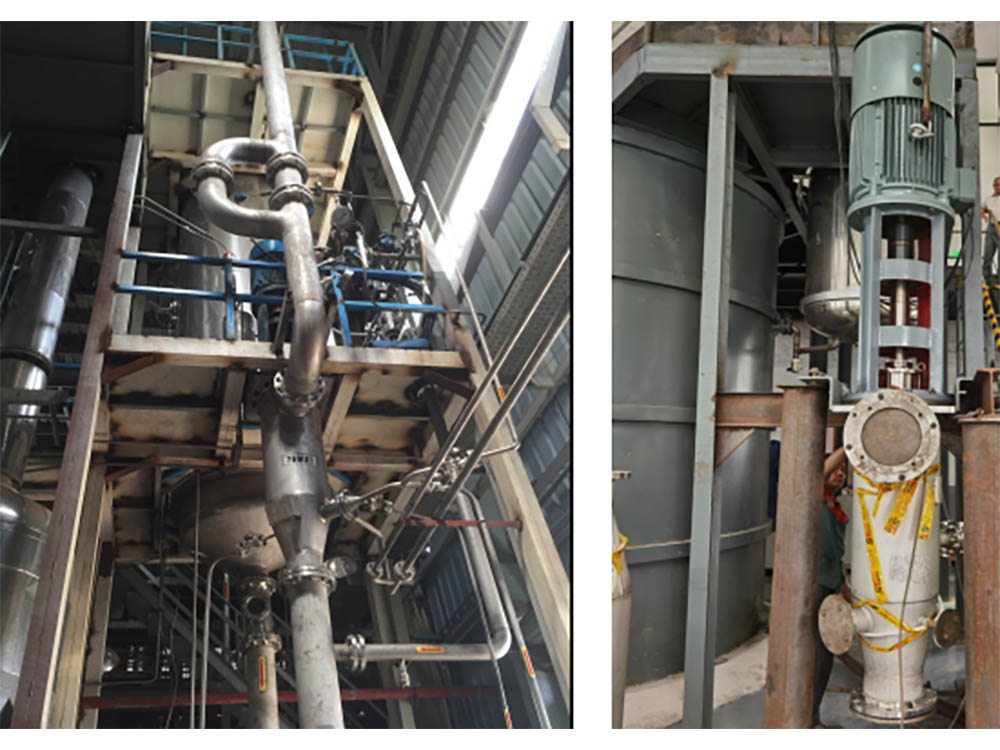

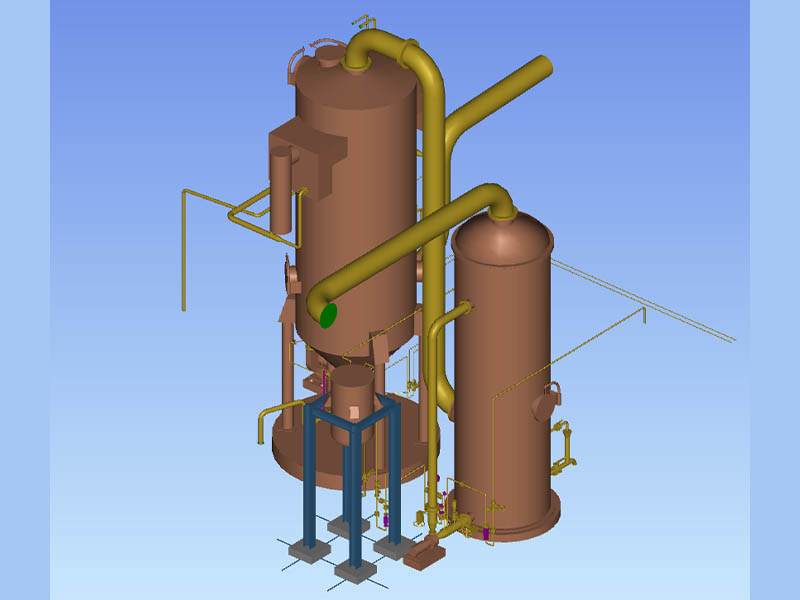

Le soufre liquide va au brûleur de soufre par une mesure précise et brûle entièrement avec de l'air sec pour générer du SO2 ; après refroidissement, le gaz SO2 va au convertisseur et se transforme en SO3 par un catalyseur au vanadium. Après refroidissement, le gaz SO3 est dirigé vers l'unité de sulfonation/sulfatation ; Les gaz SO2 et SO3 sont refroidis en refroidissant l'air à travers un échangeur de chaleur à tubes ; après l'échange de chaleur, l'air chaud généré dans ce processus est collecté et va à l'unité de récupération de chaleur perdue pour produire de la vapeur et de l'eau chaude ; l'air chaud secondaire sera utilisé pour la régénération du gel de silice et l'évaporation et la cristallisation des eaux usées de l'épurateur dans l'unité 38.

Caractéristiques : le refroidisseur SO2 adopte une protection d'isolation d'extrémité d'entrée et une conception de type flottant, ce qui évite la corrosion intergranulaire de l'acier inoxydable au-dessus de 600 ℃, ainsi la durée de vie peut être prolongée deux fois comme avant ; En combinant le préchauffeur de démarrage et l'unité de récupération de chaleur perdue, lors du préchauffage du convertisseur, la vapeur produite peut également être utilisée pour la fusion du soufre et la production d'eau chaude, de sorte que les installations WEIXIAN n'ont pas besoin de vapeur externe.

Le gaz SO₃ traverse un filtre SO3 avec une concentration précise (%), puis réagit avec la matière première organique dans le réacteur. La chaleur de réaction est éliminée en recyclant l'eau de refroidissement dans le côté coque du réacteur. Les gaz d'échappement vont à l'unité de traitement des gaz d'échappement en passant par le séparateur gaz-liquide et le séparateur à cyclone ; l'acide organique va à l'unité de vieillissement et de stabilisation ou à l'unité de neutralisation et de stripage du dioxane.

Le débit de matière première organique est contrôlé par un débitmètre massique et une vanne de régulation (ou VFD de pompe à engrenages); le niveau de liquide dans le séparateur gaz-liquide est contrôlé par un transmetteur de niveau et un VFD de pompe de refoulement ; le débit et la densité de l'acide organique sont détectés par un débitmètre massique et sa densité est contrôlée en cascade pour ajuster le débit de la matière première. La température d'entrée de l'eau de refroidissement recyclée reste constante grâce à l'eau d'appoint ; le débit d'eau de refroidissement est réglé par la vanne de régulation, dont le débit dépend de la différence de température de l'eau du réacteur dans chaque voie.

Caractéristiques : WEIXIAN a plus de trois améliorations importantes pour augmenter la fiabilité du réacteur. Pendant ce temps, la taille de chaque tube de réacteur, distributeur et buse est très uniforme. Le tube du réacteur est traité par un processus de laminage de haute précision et de recuit sans oxygène, ce qui rend le degré de finition de tous les tubes et de chaque partie du tube d'une grande uniformité. Par rapport à la technologie des concurrents, notre usine a un temps de fonctionnement continu plus long et moins de dioxane lors de la production de SLES.

Le LABSA (acide alkyl benzène sulfonique linéaire) du séparateur est dirigé vers la cuve de vieillissement par une première pompe de décharge, puis stabilisé dans la pompe de stabilisation avec de l'eau. Après refroidissement, le LABSA sera pompé vers les réservoirs de produit fini par la deuxième pompe de refoulement. Le niveau de liquide de la cuve de vieillissement est contrôlé par un transmetteur de niveau et le VFD de la deuxième pompe de refoulement.

Caractéristiques: Le récipient de vieillissement WEIXIAN est un type de mélange vertical et statique, sans rétromélange et le temps de vieillissement peut être contrôlé, ce qui le rend le plus proche de la limite théorique du taux de conversion de vieillissement et réduit la teneur en huile libre et la teneur en acide sulfaté à le minimum, tout en améliorant d'autant la teneur en matière active proche ou atteignant 98 %.

Avant la décharge, le brouillard d'acide organique et le SO3 seront éliminés des gaz d'échappement par l'ESP, le SO2 sera éliminé par l'épurateur.

Caractéristiques : WEIXIAN adopte des tubes de type plaque comme cathode de l'ESP. Comparé à l'utilisation de fil d'acier comme cathode, il n'a jamais besoin d'entretien.

Lors de la production de SLES, le sulfate doit être neutralisé avec de l'eau pure, de la soude caustique, du H2O2 et un tampon dans le réacteur de neutralisation, tous les matériaux réagissent par mélange à grande vitesse, puis éliminent le dioxane avec l'air dans la tour de décapage sous vide, pendant ce temps , la procédure de refroidissement est également effectuée dans cette tour.

Caractéristiques : Par rapport à la neutralisation sous vide italienne, la tour de décapage WEIXIAN est un équipement statique, sans moteur ni entretien. Avant d'entrer dans la tour de décapage, les produits réagissent dans le microréacteur à pression positive, de sorte qu'il n'y a pas de corrosion des gaz acides dans le condensat et la pompe à vide. Pendant ce temps, cette unité a une boucle de recyclage SLES 10 fois supérieure, par rapport aux technologies similaires d'autres fournisseurs, ce processus fait monter la température de neutralisation à moins de 5 ℃, ce qui nous aide à obtenir des produits avec une couleur plus claire, une valeur de pH plus stable et une teneur en dioxane plus faible. .

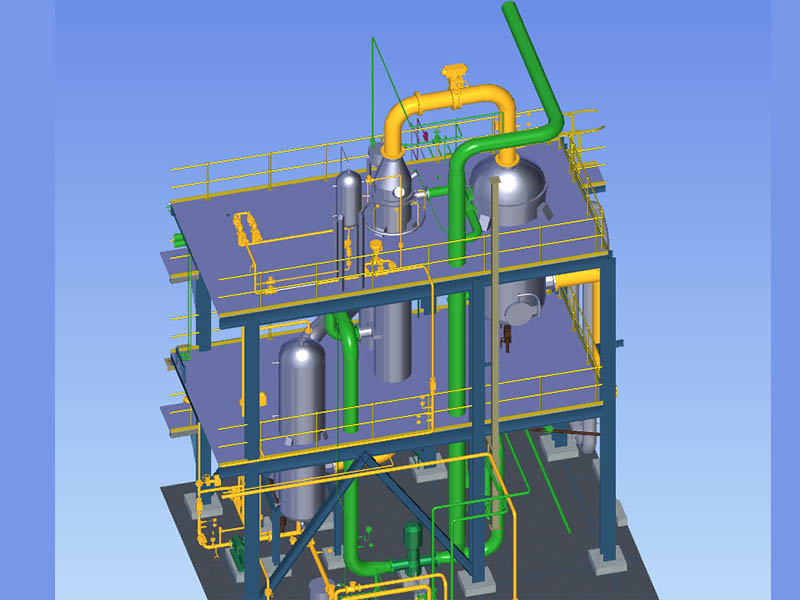

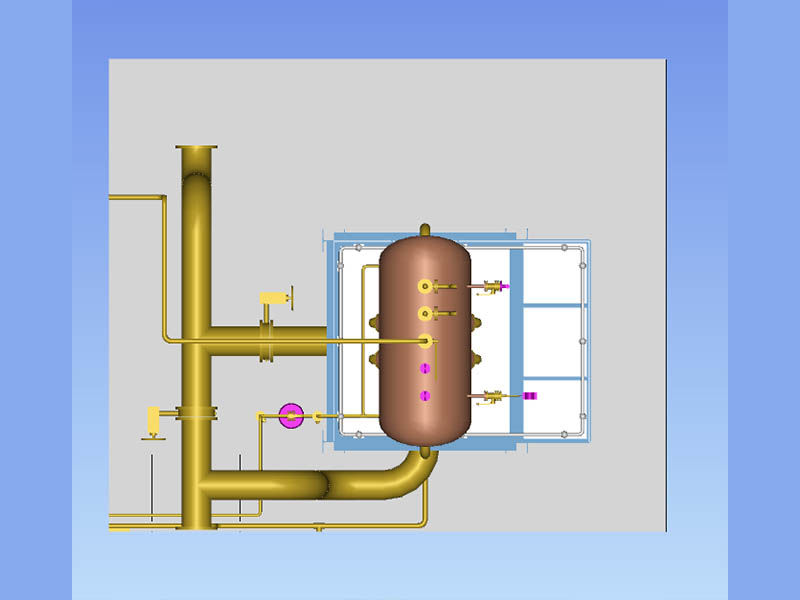

L'air chaud entre d'abord dans l'échangeur à caloduc, la chaleur est transférée à l'intérieur de l'eau douce et une vapeur de 0,4 ~ 0,6 MPa est générée. Après avoir traversé l'échangeur caloduc, réutiliser l'air chaud pour préchauffer l'eau d'osmose inverse et générer l'eau chaude.

Caractéristiques : Grâce au système de récupération de la chaleur perdue, l'installation n'a pas besoin de vapeur externe lors du démarrage à froid. Pendant le fonctionnement normal, les installations réalisent de l'autosuffisance en vapeur et en eau chaude.

Lors de la production de SLS, le sulfate organique doit être neutralisé. Dans l'unité 07, l'eau pure, la soude caustique, la solution de peroxyde d'hydrogène, le tampon et le sulfate organique sont pompés vers le réacteur de neutralisation, après mélange à grande vitesse, transportés vers le refroidisseur SLS, puis le produit fini SLS est produit.

Caractéristiques : Dans le réacteur de neutralisation, SLS a 10 fois le reflux circulant, ce qui permet l'augmentation de la température dans la réaction de neutralisation à moins de 5℃. L'apparence des produits est plus transparente, la valeur du pH est plus stable

Le système d'hydrolyse de la sulfolactone se compose d'une pompe de suralimentation, de trois échangeurs de chaleur et d'un hydrolyseur. Après vieillissement, le sulfonate d'α-oléfine est pompé vers le réacteur de neutralisation. L'α-oléfine sulfonate, l'eau pure, la soude caustique, la solution de peroxyde d'hydrogène et le tampon sont pompés vers le réacteur de neutralisation, après un mélange à grande vitesse, les matériaux ont été pompés vers les deux échangeurs de chaleur et un hydrolyseur en séquence.

Après hydrolyse, le produit fini AOS est produit.

Lorsque l'AOS est produit, les températures au sommet du réacteur de sulfonation, de la cuve de vieillissement et de l'entrée d'α-oléfine doivent être réduites pour assurer la stabilité du produit. Une unité d'eau glacée est nécessaire. L'unité d'eau de refroidissement se compose d'un groupe d'eau de refroidissement, d'un réservoir d'eau de refroidissement et de deux pompes de circulation. Une pompe de circulation transporte l'eau vers le groupe de refroidissement, abaissant la température jusqu'au point de consigne, puis reflue vers le réservoir d'eau de refroidissement ; l'autre pompe de circulation transporte l'eau réfrigérée vers l'utilisateur, puis reflue vers le réservoir d'eau réfrigérée.

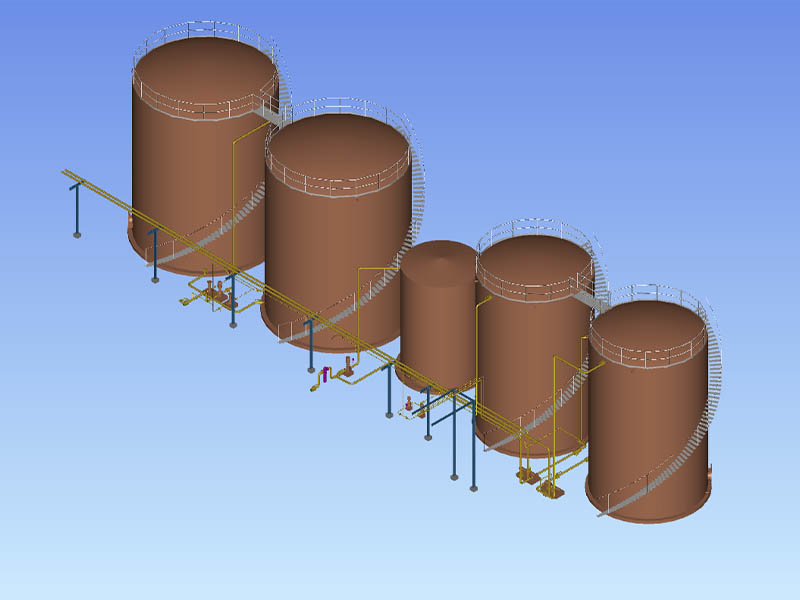

Normalement, dans le domaine LABSA, il y a deux réservoirs de matériaux alkylbenzène (LAB), deux réservoirs LABSA et un réservoir de soude caustique liquide, et équipé des pompes de transfert pour le matériau, le produit fini et la soude caustique liquide. Si l'usine est destinée à produire plusieurs produits, des réservoirs et des pompes correspondants sont nécessaires. Tels que les réservoirs AEO, les réservoirs SLES, les réservoirs AO, les réservoirs AOS, les réservoirs d'alcool gras, les réservoirs SLS, etc.

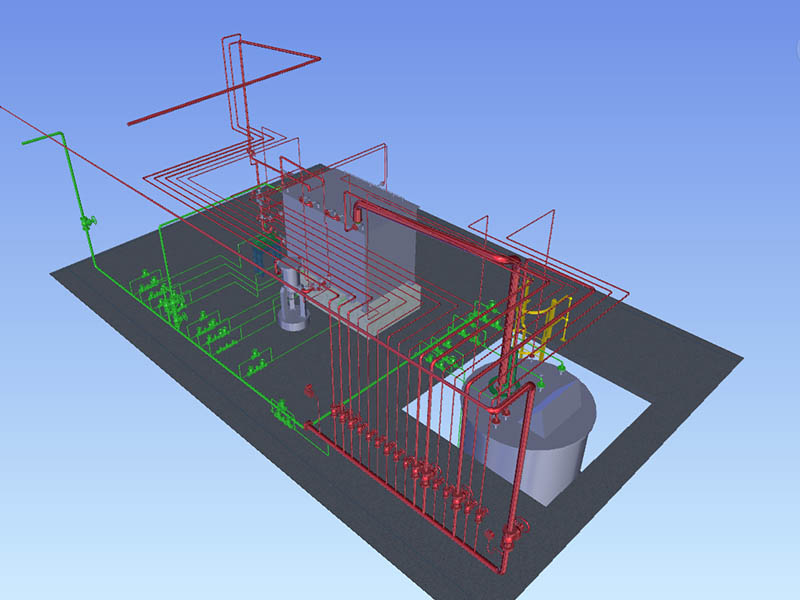

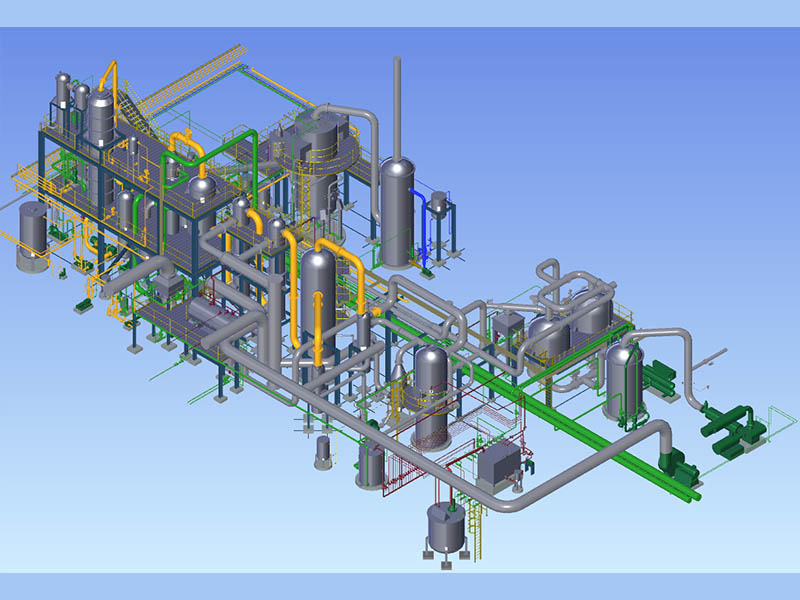

Les installations de sulfonation/sulfonation WEIXIAN représentent le plus haut niveau de l'industrie. Jusqu'à présent, nous pouvons fournir d'une usine pilote à un tube à une usine de production de masse de 10 t/h. Parmi plus de 200 projets que nous avons réalisés, la majorité d'entre eux étaient clé en main, y compris, mais sans s'y limiter :

· Ligne de production LABSA (acide sulfonique)

· Ligne de production SLES

· Ligne de production SLS

· Ligne de production AOS

· Ligne de production HABSA

· Ligne de production MES

· Unités de séchage de sel de sodium SLS/AOS/acide sulfonique

· Autres lignes de production de tensioactifs anioniques

En adoptant des conceptions et des processus de pointe, tous les aspects de performance, y compris la fiabilité de l'usine, les qualités du produit fini et la consommation unitaire de matières premières, sont supérieurs à ceux des usines concurrentes.

Le sulfonateur WEIXIAN adopte un réacteur à film tombant multi-tubes. La plage de capacité va de 1 tube à 192 tubes (8 t/h). Depuis 1995, WEIXIAN a fourni des centaines de sulfonateurs, dont plus de 20 avec une capacité supérieure à 5 t/h. WEIXIAN a appliqué avec succès son premier sulfonateur de 7,5 t/h au monde en mai 2021.

1.Système de distribution de matière organique dans la tête du réacteur

Après étalonnage, l'écart de débit atteint ±1,5 %. La tête de distribution et les buses sont traitées et formées une seule fois par une machine CNC pour garantir que la tolérance des dimensions principales atteint ± 0,005 mm et des dimensions mineures ± 0,01 mm.

2. Degré de finition de la paroi intérieure du tube de réaction

Les tubes de réaction sont laminés à froid et recuits de haute précision, traités dans des conditions de vide de 1040 ℃ pour éliminer les contraintes intermoléculaires. Ces traitements garantissent que le degré de finition des surfaces intérieures et extérieures de chaque tube atteint le niveau Ra0,4 (comme un miroir) ; la déviation du diamètre intérieur et extérieur du tube de réaction est contrôlée à moins de ± 0,02 mm.

3. La méthode de soudage et de détection des défauts de la tête de distribution et du tube de réaction

Le soudage haute fréquence + le soudage à l'arc sous argon sont appliqués dans le soudage entre la tête de distribution et le tube de réaction. La forme de soudage est le soudage d'angle. La méthode de détection des défauts est le contrôle non destructif. Pour chaque tube, nous avons appliqué un test hydrostatique de 0,6 MPa et une exploration endoscopique pour la formation de la soudure et le test de précision du tuyau intérieur.

4. Concentricité de trois plaques tubulaires

Les trois plaques tubulaires sont traitées avec la même coordonnée dans le centre d'usinage. La tolérance de concentricité du tube atteint ± 0,01 mm. Les trois plaques tubulaires seront empilées et fixées ensemble en fonction de la position d'installation et vérifiées par un mandrin d'inspection les trous un par un avec un écart de concentricité inférieur à ± 0,01 mm.

5. Fiabilité d'étanchéité

⑴ L'étanchéité de l'eau de refroidissement entre la section supérieure du côté coque et la section centrale et inférieure

L'eau de refroidissement entre dans les deuxième et troisième parties et sort de la troisième partie du sulfonateur. La première partie (supérieure) doit être strictement isolée pour assurer la circulation séparée de l'eau de refroidissement (15℃), ce qui est crucial pour une meilleure qualité du produit, en particulier pour l'AOS.

⑵ L'étanchéité bidirectionnelle entre la partie supérieure du sulfonateur SO3 et la matière organique

Dans la plaque tubulaire 1, la tête de vis de compression adopte une tête de vis combinée + trois types de joints combinés, ce qui forme une étanchéité bidirectionnelle fiable. Il réalise une isolation à 100% de l'oléum et empêche la rouille et les fuites.

⑶ L'étanchéité de l'eau de refroidissement entre la tête de distribution et le côté calandre

L'adoption d'un nouveau type de structure d'étanchéité améliore considérablement la résistance à la pression du côté coque. La pression d'essai côté coque peut être supérieure à 0,6 MPa et l'eau est capable de revenir avec la pression. Toutes les pièces d'étanchéité sont fabriquées à partir de joints toriques spéciaux en caoutchouc fluoré, avec une efficacité d'étanchéité de 100 % et un remplacement à vie gratuit.

(4) L'étanchéité de l'eau de refroidissement entre la partie inférieure du tube de réaction et le côté calandre

Joints toriques en caoutchouc fluoré appliqués, l'efficacité d'étanchéité est de 100 % et sans remplacement à vie.

6. Garantie de qualité et avantages techniques de notre sulfonateur

(1)Période de fonctionnement prolongée : la période de production continue de LABSA atteint plus de 40 jours ;

(2) 70 % de la période de production continue de SLES atteint plus de 3 mois ;

(3) La période de production continue AOS atteint plus de 25 jours ;

(4)Étalonnage facile du sulfonateur :

L'écart de débit au premier démarrage peut atteindre ±1,5 %. L'épaisseur des joints de remplacement est de 1,8 à 2,2 mm (l'épaisseur standard est de 2 mm). La qualité des produits de haut niveau et l'intervalle de lavage prolongé du sulfonateur peuvent être assurés.

Flexibilité de rendement :

Plage de réglage de la capacité LABSA 55 % ~ 115 %

Plage de réglage de la capacité SLES 70 % 80 % ~ 140 %

Il adopte la conception évidée de la plaque cathodique pour éviter l'accumulation «d'acide noir». Les fils cathodiques SS sont remplacés par des tubes SS, afin d'éliminer le risque de rupture.

La tension de fonctionnement est de 40 000 V, caractérisée par d'excellentes performances d'élimination des brouillards de SO3 et d'acides organiques.

Contrairement à l'ancien type rotatif avec agitateur, le nôtre est un type statique, qui se caractérise par un effet de vieillissement plus homogène sans rétromélange.

En adoptant une structure interne spéciale, chaque matériau moléculaire dans le récipient de vieillissement statique aura un temps de séjour égal (temps de séjour). Au contraire, le temps de séjour de chaque molécule dans une cuve de vieillissement en rotation est inégal, ce qui montre la distribution normale. Notre temps de vieillissement est réglable de 0 à 60 minutes en contrôlant le niveau de liquide dans la cuve. Normalement, le temps de vieillissement est fixé à 30 minutes ; lorsqu'un pourcentage de matière active plus élevé est requis, par exemple 97,5% - 98% LABSA, le temps de vieillissement peut être réglé sur 45 - 60 minutes. Outre les performances, la consommation d'énergie et les exigences de maintenance sont réduites en raison de la nature de l'équipement statique.

La tour de décapage 79T1 est un équipement statique, sans moteur ni pièces rotatives. Par rapport à une technologie obsolète, notre tour de décapage n'a pas besoin d'entretien. WEIXIAN conçoit la tour de stripage en se basant sur la caractéristique des produits sulfonés/sulfonés. Dans la tour de décapage, le dégazage, l'élimination de l'eau, le décapage du dioxane et le refroidissement peuvent être réalisés dans le même équipement, ce qui peut réduire la consommation d'énergie et assurer un fonctionnement stable et la qualité du produit.

Le réacteur de neutralisation à cisaillement élevé est composé de plusieurs disques de cisaillement à dispersion à grande vitesse, et les joints mécaniques et les roulements sont tous personnalisés à des fins de mélange/cisaillement à grande vitesse. Fonctionnement stable à 960 tr/min.

Le réacteur de neutralisation présente les avantages d'un mélange efficace et uniforme, d'un fonctionnement flexible, d'une pression de système stable et d'un faible taux de défaillance.

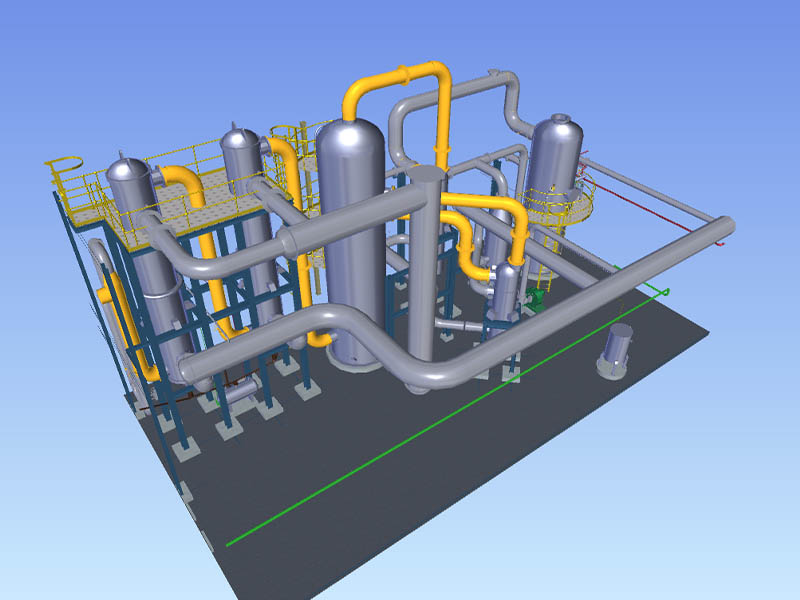

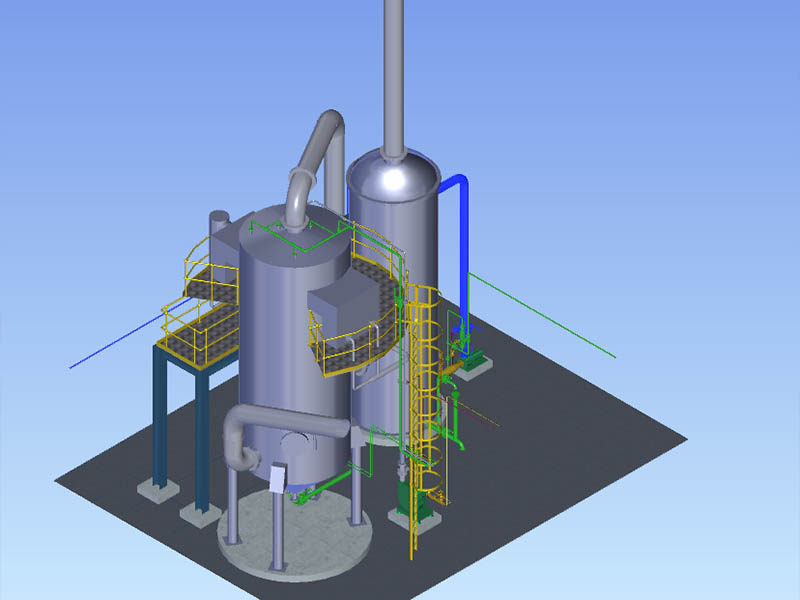

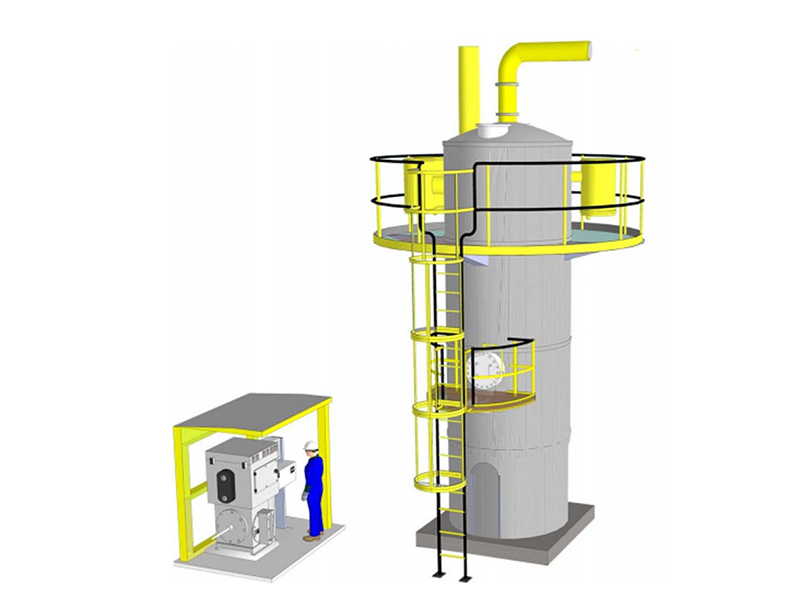

La tour de conversion adopte une structure emballée verticale en acier inoxydable SS304 avec une résistance à la température de 700°C.

Il se caractérise par un taux de conversion stable, un fonctionnement flexible et un contrôle de la température, et sans entretien. Tour à garnissage à quatre couches, chaque couche est remplie de catalyseur V₂O₅, qui est une combinaison de catalyseurs à basse et moyenne température, qui peut non seulement maintenir l'avantage d'une faible température d'allumage, mais également assurer un taux de conversion supérieur à 98 %. Cette fonction améliore considérablement l'efficacité du préchauffage au démarrage et raccourcit le temps de préchauffage.

Il existe des interfaces de thermomètre correspondantes en haut et en bas de chaque lit pour contrôler avec précision la température et assurer l'efficacité de la conversion. Chaque lit a un trou d'homme pour le chargement de catalyseur sur site.

L'échangeur à caloduc a une efficacité de transmission de chaleur élevée. L'équipement a également une structure compacte et une faible résistance à l'écoulement latéral thermique. Sa structure est sûre, fiable et meilleure que l'échangeur de chaleur d'autres structures, et l'endommagement d'un seul (ou de quelques) caloduc n'affectera ni les performances globales de l'équipement ni la production de l'usine. La voie navigable est à l'extérieur de la cheminée, elle ne nécessite donc aucun arrêt pour le remplacement et la révision.

La durée de vie est de 10 ans et plus. Cet équipement est utilisé en combinaison avec le préchauffeur de démarrage, qui produit de la vapeur avant le démarrage à froid, l'alimentation en vapeur externe n'est pas nécessaire.

Le taux de récupération : la combustion de 100 kg de soufre génère 250 kg de vapeur.

La première/deuxième étape de récupération des gaz d'échappement génère de la vapeur ; La troisième étape de récupération produit de l'eau chaude avec un rendement de 36,5 %, 44,2 % et 67,3 % respectivement.

Notre système de contrôle adopte Siemens, ABB, Supcon, Hollysys, Honeywell ou des marques équivalentes.

Nous adoptons des instruments sur site de marques internationales, tels que le débitmètre massique d'Emerson ; compteur de point de rosée de Michelle ; pH-mètre de Mettler Toledo ; transmetteur de YOKOGAWA etc.,

Les principaux composants électriques sont tous des marques de renommée internationale telles que SIEMENS, SCHNEIDER ou ABB.

L'ensemble de l'usine sera entièrement contrôlé automatiquement à un niveau élevé.

L'air chaud généré par le refroidissement de la première couche du convertisseur et du deuxième refroidisseur SO3 peut être utilisé pour la régénération du gel de silice, l'air chaud supplémentaire produit de la vapeur et de l'eau chaude pour le traçage thermique des matières premières et des produits finis. Ensuite, une partie de l'air chaud restant (100℃) est ensuite acheminée vers l'unité 38 pour traiter les eaux usées provenant de l'épurateur. L'hydrate cristallin de Na2SO4 sera produit en oxydant le NaSO3 et le Na2SO4 et en évaporant l'eau des eaux usées. Par conséquent, l'usine peut réaliser ZÉRO rejet d'eaux usées.

La réaction principale chauffe du four à soufre et le convertisseur génère de la vapeur directement en utilisant une chaudière à tubes de fumée.

Comparé à la technologie traditionnelle, ce procédé génère deux fois plus de vapeur. En plus d'être utilisée dans l'unité de fusion du soufre, la vapeur peut pleinement répondre aux exigences de refroidissement dans l'unité de séchage de l'air en remplaçant le refroidisseur électrique par un refroidisseur au bromure de lithium à vapeur pour générer de l'eau de refroidissement. La consommation d'énergie peut être inférieure de 15 %.

Technologie révolutionnaire brevetée. Il fait circuler les gaz d'échappement du système de la sortie ESP vers l'air de traitement principal, augmente la pression du gaz et ajoute de l'oxygène, puis passe par le processus de combustion et de conversion du soufre, de sulfonation et de traitement des gaz d'échappement. Il parvient à réutiliser les gaz d'échappement évacués de l'ESP et réduit les gaz d'échappement rejetés dans l'atmosphère de 96 % (ce qui signifie seulement 4 % d'émissions réelles par rapport au processus traditionnel). Pendant ce temps, ce processus réduit la consommation unitaire de soude caustique de 7 kg sur une base de 100 % et de 2 à 3 kg de soufre.

Ces dernières années, Weixian continue de se concentrer sur la technologie ULTRA-LOW dioxane. Sur la base du précédent processus de neutralisation et de décapage du dioxane de l'unité 79, Weixian a récemment développé le processus de décapage en plusieurs étapes du dioxane de l'unité 89, qui permet d'obtenir un taux d'élimination du dioxane de 65 % à 99 % en fonction des besoins. Grâce à cette technologie innovante, une teneur en dioxane inférieure à 1 ppm peut être réellement obtenue, quel que soit le numéro EO de la matière première et le niveau initial de dioxane.

L'unité 89 est un processus continu. Le niveau de dioxane de 15 ppm à 1 ppm (70 % du matin) par l'unité 89 ne coûte qu'environ 15 USD de coût opérationnel par tonne de produit.

C’est pourquoi nous sommes fiers d’annoncer que toute régulation du niveau de dioxane n’est plus un problème.

Veuillez nous contacter pour un devis.

En plus de nous concentrer sur la technologie, nous attachons également une grande importance aux services techniques et à la formation des clients. Peu importe où nos clients se trouvent dans le monde, nous pouvons répondre à leurs besoins et problèmes dans les 10 heures. Grâce à la fiabilité de l'usine, l'usine de sulfonation WEIXIAN peut atteindre un taux de fonctionnement de 330 jours/an. Toutes les plantes ont une période de garantie d'un an. En attendant, nous conseillerons aux clients d'acheter notre kit de pièces de rechange standard pour faciliter le remplacement rapide des pièces vulnérables ; le kit de pièces de rechange sera fourni au prix coûtant.

Les services techniques de WEIXIAN comprennent :

1. Consultation technique gratuite.

2. Étude de faisabilité au début du projet.

3. Devis et proposition d'installation et d'équipement de sulfonation clé en main.

4. Rénovation et réaménagement de l'ancienne usine de sulfonation.

5. Conception et ingénierie d'installations et d'équipements de sulfonation clés en main personnalisés.

6. Installation de l'usine.

7. Assistance technique et mise en service à distance ou sur site.

8. Formation du personnel technique de l'acheteur.

9. Autres services techniques liés à la sulfonation.

PLUS DE 30 ANS D'HISTOIRE

PLUS DE 200 PROJETS RÉALISÉS

Fourni la plus grande usine 8T/H au monde

COUVERT 17 PAYS DANS LE MONDE